来源:数字化企业网

中国企业出海正从浅滩驶向深蓝,告别成本优势的“产品出海”,开启以“硬核设计”为内核的品牌重塑之战。2005年,联想收购IBM PC业务,助其从“中国制造”走向“全球运营”,2024年以23.5%的份额问鼎全球。如今,从智能手机、AI电视到新能源汽车,中国企业正在全球攻城略地。

但光环之下,国际巨头与国内内卷的挤压,让竞争回归产品创新效率的终极比拼。一个根本问题随之浮现:面对不断攀升的市场规模与份额,支撑这一切创新的“根技术”,是否扎得足够深、足够稳?

基于过去一年对国内众多“出海”制造企业的深入调研,e-works观察到,这场“硬核设计”的远征,其真正的决胜点,不在于海面上的风光,而在于深海之下,那看不见却决定一切的“根”的力量——即工业软件所代表的底层研发能力。

三重枷锁,困住消费电子产业

在这场全球竞争中,消费电子正是中国企业直面国际巨头、感受市场脉搏最敏锐的产业之一。它像一面棱镜,折射出中国制造在升级道路上所面临的普遍困境:

其一,是复杂性的“深渊”。现代消费电子产品早已不是单一功能的硬件,而是融合了机械结构、电子电路、软件算法、热管理、无线通信等多学科技术的系统。一个天线布局的微调,可能引发信号与散热系统的连锁反应;一次结构材料的变更,或许会牵动整机的强度、重量与电磁兼容性。这种“牵一发而动全身”的复杂性,让传统研发模式难以为继。系统级设计能力因此成为企业应对复杂产品的关键,它要求企业在设计的最初就能预见并平衡潜在的技术冲突。

其二,是时效性的“绞索”。内卷加剧,市场不等人。市场不再以季度为单位,而是以月甚至周为单位迭代。过去需要数周完成的物理原型验证,如今必须在数天内通过数字仿真完成;过去多轮传递的图纸流转,现在则需实现跨部门、跨地域的实时协同。这种对效率的极致要求,倒逼企业推倒部门墙,也迫使研发流程向实时进化。

第三,成本与性能的“悖论”。最深刻的挑战,来自消费者永远期望用更少的钱,买到更强大、更美观、更可靠的产品。这迫使企业在材料、性能与制造成本之间权衡。“设计即成本”的理念开始深入人心。每一个功能的取舍,每一克材料的增减,每一条工艺的简化,都是一场成本与性能的博弈。业内分析认为,企业迫切需要的,是一种在设计初期就精准预测性能、量化成本的工具,将质量与成本的权衡,从“事后补救”转变为“事前控制”。

枷锁之下,一个战略共识在消费电子头部企业愈发清晰:单打独斗的时代已经过去,寻找一个既能满足技术挑战,又能提供自主可控保障的合作伙伴,已不再是可选项,而是必答题。这也为中望等国产工业软件的崛起,创造了不可或缺的历史契机。

实战破局,来自头部企业的答案

如何破局?当京东方、联想、创维与小天才等头部消费电子企业启动工业软件的“工具革命”,其探索路径展现出重要的行业参考价值。

定制化与参数化,解决“复杂性”与“时效性”的利器

在消费电子的创新战场,产品外观高频迭代、零件数量庞大、装配关系复杂、系列化衍生设计……这些挑战交织在一起,足以让传统设计方法深陷泥潭。

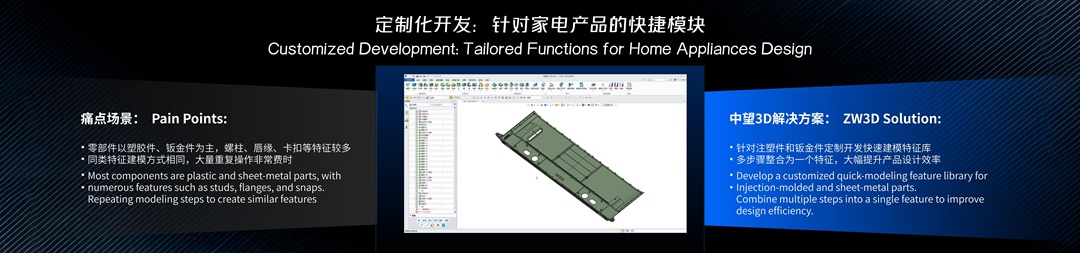

以创维A5F Pro系列AI电视的研发为例,一款电视,涵盖500多个零件,仅背板与后壳就包含2000-3000个设计特征。面对海量的塑胶件和钣金件,重复性的建模工作正消耗着设计师的宝贵研发时间。

中望针对高频特征进行定制化开发

e-works调研发现,通过引入参数化设计和定制化工具,企业正将设计师从重复性、低附加值工作中抽离出来,使其能更聚焦于核心的创新。针对螺柱、筋位、卡扣等高频特征进行定制化开发,实现“一键生成”;同时,通过修改关键参数快速派生出不同尺寸与款式的新机型,将变款周期从以周计压缩至以天为单位,这已成为提升研发效率的有效路径。

从“能用”到“好用”,自主内核不可或缺。

在消费电子领域,如果说参数化是高效的战术,那么CAD软件的几何建模内核,就是决定这场战役胜负的“武器”。它的可靠性与精度,直接定义了产品创新的边界。

以小天才电话手表为例,其寸土寸金的内部空间,是消费电子产品集成度与复杂性的终极体现。在如此狭小的空间内堆叠电路、电池、天线与传感器,任何微小的模型误差,都可能被放大为无法装配的灾难。

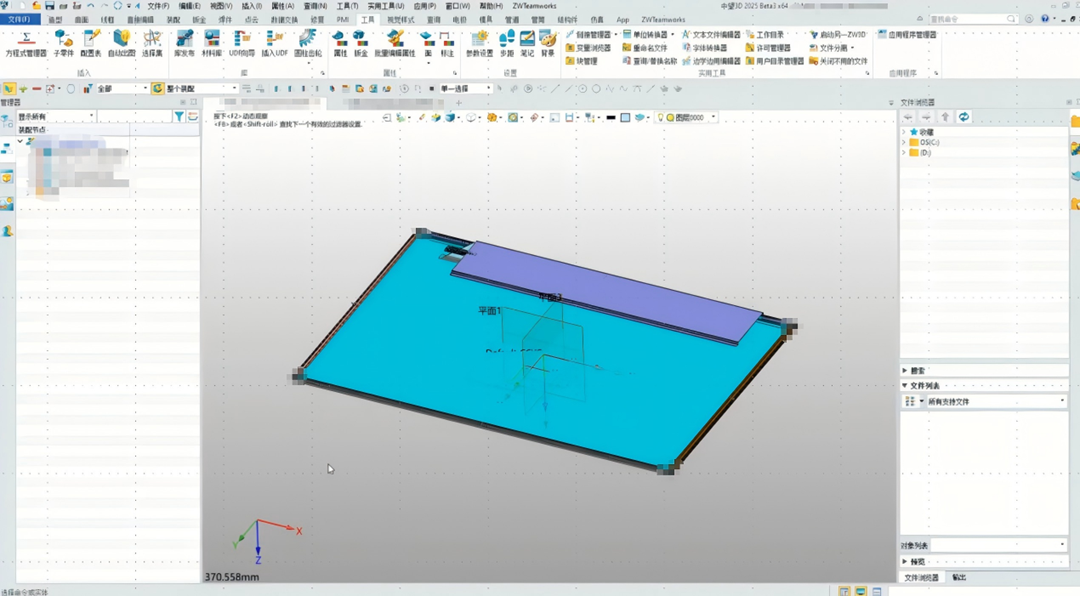

采用“自顶向下”的设计流程,从整体架构出发,先定义关键部件的布局,再逐步细化。那么,什么样的设计软件,才能支撑起这种精雕细刻?

e-works调研显示,采用具备自主内核的国产工业软件,其技术路线在理论上和实践中得到了初步检验:不仅支持实现G0-G3连续的高阶曲面建模,为产品外观提供保障;更能实现微米级建模精度,保障内部结构的严丝合缝。

一个强大的自主内核,意味着我们不再是在别人的地基上盖房子,而是自主定义的底层能力。它确保了从设计美学到结构可靠性的贯通,是“硬核设计”最坚实的技术底座。

从数据孤岛到协同设计,打通创新的“任督二脉”

消费电子属于典型的离散型制造,跨地域、多专业的协同是常态。然而,长期以来,不同部门、不同地域、不同软件之间的“数据孤岛”,一直是研发效率提升的瓶颈。

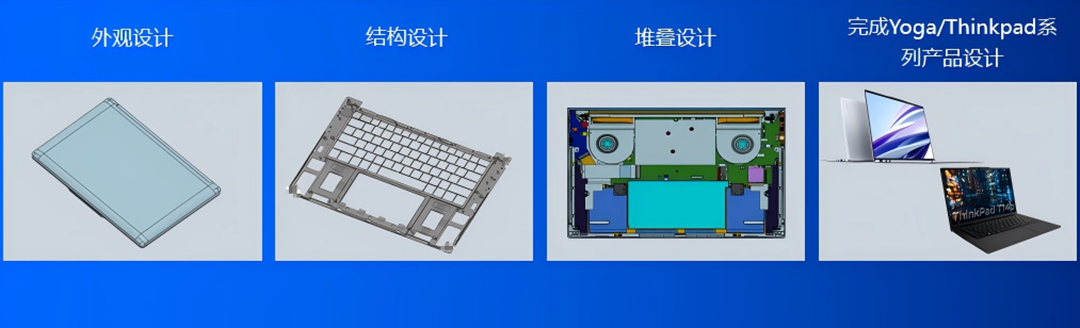

打破这一困局,正成为行业探索的共同方向。联想的实践为跨地域、跨部门协同设计提供了参考。面对北京、上海、合肥三地研发中心的协作难题,通过推动标准化技术服务与导入流程,设计数据与知识在三地得以高效、无损的流动。

联想使用国产中望3D+Teammate打通从设计到生产全流程

京东方的探索,则更具方法论上的普适性。通过“3D设计平台+定制开发”,搭建参数化的模组设计体系,设计师只需修改关键参数,就能快速生成新的整机模组,将设计周期从14天压缩至4天。实践证明,这种平台化、模块化的设计思想,本质上是在用“乐高积木”的方式重构研发流程,将个体的经验沉淀为组织的能力。

将中望3D应用于京东方某产品参数化模组设计,效率提升40%

e-works分析认为,尽管协同设计的全面落地仍需时日,但技术必须与行业痛点深度契合的方向已经明确。联想与京东方的实践,也证明了中国企业正在积极地将先进的工业软件与自身独特的业务场景相结合,打通创新的“任督二脉”。

生态共建,提供超越工具的价值

纵观产业变革,若将工业软件仅仅视为工具无疑是一种误解。工具的尽头其实是生态的开端,而生态的核心正是双向的共创。

在当前的产业环境下, 工业软件厂商与企业之间正在构建一种“双向奔赴”的深度共创模式。一款工业软件,无论功能多么强大,终究只是一件“兵器”。真正决定战争走向的,是使用兵器的“军团”,以及支撑军团的保障体系。

业界普遍认为,中望的探索,提供了一个极具价值的样本。它不再是传统的“你买我用”的甲乙方关系,而是构建了一种“双向奔赴”的深度共创模式。在创维,中望团队驻场指导、快速响应,而企业则开放真实的设计场景,并提出优化建议,这不是简单的客户反馈,而是将一线的工业痛点,直接注入中望的研发血脉,驱动软件的快速进化。

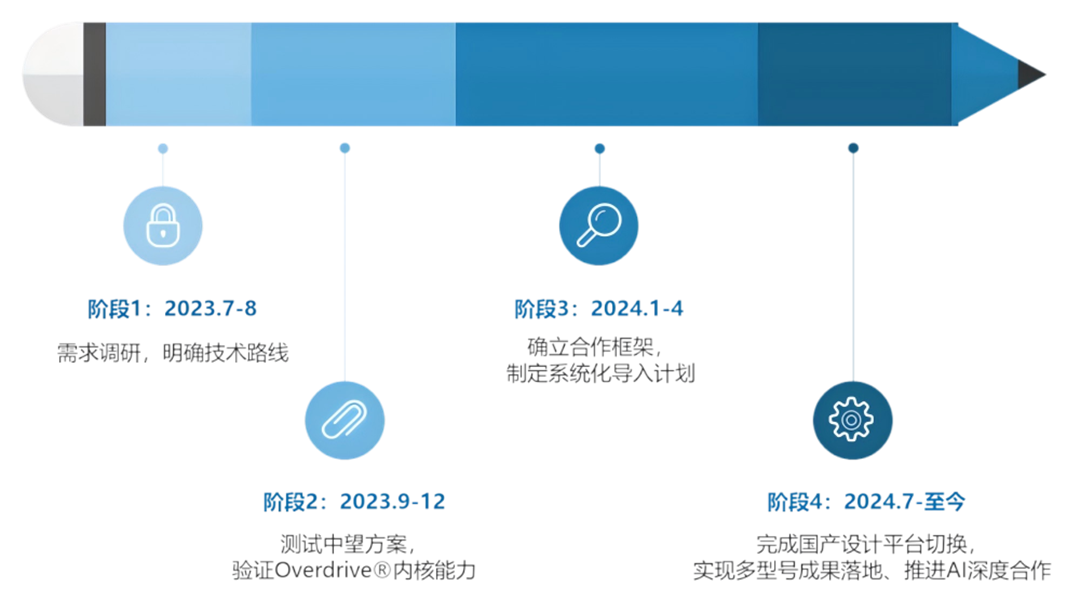

在联想,合作被分解为多个阶段,中望专家团队深入一线,与企业工程师共同打磨解决方案。这种陪伴式的成长,让软件的研发能力与制造体系实现了深度耦合。

联想分阶段逐步推进国产工业软件的应用(e-works根据资料整理)

这正是中望所倡导的“生态共建”,也是国产工业软件实现跨越式发展的关键路径。它提供的早已超越了一款软件的范畴,而是一种可持续进化的能力。通过与企业深度绑定,将企业的真实需求反哺到软件迭代中,形成应用与技术的闭环。

在生态共建的背后,一场关于产业链控制权的隐形战争早已打响。中国制造的出海,其本质已演变为整个产业链的较量与支撑。e-works认为,联想的成功出海,本质上就是一次对全球产业链生态的“嫁接”与“掌控”。

结语

当远征的航船驶入深蓝,答案也随之浮现:支撑中国消费电子品牌重塑全球格局的,正是不断向下扎根、向上生长的“根技术”,它们越扎越深,越扎越牢。

中国力量的崛起,不仅体现在终端产品的市场份额上,更在于研发体系的自主可控,在于每一次设计、每一次仿真、每一次协同中持续提升的效率。头部企业的实践印证,通过深度共创的生态模式,国产工业软件正在形成独特的竞争力。正如京东方所言:“给予空间与支持,中国一定能做出世界级的3D设计软件,它必将是中望。”这已超越信任,更是对国产工业软件未来的期许。

深根之上,方载巨轮。在硬核科技的赛道上,中国创新正在拔节生长,势不可挡。

咨询

客服

电话

公众号

Top

中望软件技术

商城客服